Machines zijn het hart van elke kartonnagefabriek. En net als elk ander hart moeten ze schoon, efficiënt en betrouwbaar blijven functioneren. Als industrieel reinigingsexpert zie ik dagelijks hoe vervuiling, aanslag en achterstallig onderhoud zorgen voor onnodige stilstand en afkeur.

Toch is er goed nieuws: met de juiste aanpak kan dat grotendeels worden voorkomen. Droogijs reiniging is dé methode om dit soort industriële omgevingen veilig, grondig en zonder schade te reinigen. Geen water, geen chemie, geen corrosierisico. Alleen resultaat.

Een duurzaam onderhoudsbeleid begint met overzicht. Welke machines zijn kritisch voor de lijn? Waar hopen lijmresten, papierstof of vet zich op? Hoe vaak moet er gereinigd worden – en op welke manier?

Van daaruit bouw je een effectief plan: gericht op inspectie, preventie en continuïteit. Dat is precies waar ik bij ondersteun — met diepgaande kennis van zowel techniek als procesveiligheid.

Het belang begrijpen van onderhoud en schoonmaak in de kartonnage-industrie

Reinigen is meer dan alleen iets ‘schoon’ maken. In de kartonnage-industrie gaat het om structurele betrouwbaarheid. Elke laag vervuiling rond een sensor, doseerunit of transportas vormt een risico: op uitval, op kwaliteitsverlies, op gevaarlijke situaties voor personeel.

Ik heb klanten gezien die tienduizenden euro’s per dag verloren door één stilgevallen lijmunit. En dat door verhardde resten die eenvoudig met droogijs verwijderd hadden kunnen worden — zónder demontage of risico op schade.

Goed onderhoud verlaagt uw kosten, verlengt de levensduur van uw machines en verbetert de kwaliteit van het eindproduct. Maar alleen als het systematisch wordt uitgevoerd. Alleen als reinigingstechnieken zijn afgestemd op uw machines, én op uw productieomgeving.

Daarom werk ik uitsluitend met droogijs. Want wie structureel kiest voor residuvrije, non-abrasieve reiniging — kiest voor zekerheid op de lange termijn.

Het ontwikkelen van een uitgebreid onderhouds- en schoonmaakplan

In een productieomgeving waar hoge snelheden en minimale marges gelden, is een gestructureerd onderhouds- en reinigingsplan geen luxe — het is noodzaak. Bij Dr. DryIce ontwikkelen we zulke plannen op basis van ervaring in honderden productiefaciliteiten, specifiek gericht op preventie, veiligheid en procescontinuïteit.

Een goed plan begint met overzicht. Welke machines zijn kritiek voor de output? Waar zitten de vervuilingsgevoelige zones? Welke componenten zijn gevoelig voor slijtage of ophoping van lijm, vet of papierstof?

Op basis daarvan stellen we een gefaseerd reinigings- en inspectieschema op, afgestemd op uw productiecycli. Regelmatige inspectiemomenten maken vroegtijdige slijtage zichtbaar. Gecombineerd met droogijsreiniging kunnen we diezelfde componenten direct reinigen, zonder demontage of productieonderbreking.

Onze aanpak verlaagt ongeplande downtime drastisch. Door het combineren van visuele inspectie, part recognition en reiniging in één werkgang besparen we kosten én verhogen we de betrouwbaarheid van uw lijn.

Een effectieve kostenanalyse bepaalt vervolgens waar het omslagpunt ligt tussen reactief en preventief onderhoud — en hoe uw investering zich snel terugverdient in minder storingen, langere levensduur en hogere kwaliteit.

Identificatie van belangrijke componenten van machines en apparatuur in de kartonnage-industrie.

Wie machines reinigt, moet ze begrijpen. En wie ze wil behouden, moet ze kennen tot in detail. Bij Dr. DryIce starten we elk traject met een technische opname van uw machinepark. Welke componenten zijn gevoelig? Waar zien we opbouw van residu? Welke onderdelen verdienen extra aandacht?

Sensoren, lijmunits, geleiderails, aandrijfassen, transportkettingen, PLC’s en vacuümsystemen: elk onderdeel heeft zijn eigen gedrag, zijn eigen risico, en — belangrijk — zijn eigen limieten voor reiniging.

We trainen technici in het herkennen van beginnende slijtage, vervuilingssporen en afwijkend gedrag. Niet door simpelweg naar een checklist te kijken, maar door het technisch functioneren te koppelen aan wat we fysiek aantreffen tijdens inspectie en reiniging.

Het identificeren van slijtage of kwetsbaarheid gebeurt het beste in combinatie met droogijsstralen: de methode laat machines intact, maar onthult defecten en vervuiling die met het oog niet zichtbaar zijn.

Of het nu gaat om een matrijsunit in de verpakkingslijn of een besturingskast boven een vouwmachine — we weten waar we moeten kijken, en wat we moeten doen.

Het kiezen van de juiste schoonmaakmethoden en materialen.

Niet elk type vervuiling vraagt om dezelfde aanpak — en niet elke methode is geschikt voor industriële toepassingen. In de kartonnage-industrie zie ik nog te vaak dat machines worden gereinigd met water, schuim of oplosmiddelen die óf te agressief zijn, óf reststoffen achterlaten die op lange termijn problemen veroorzaken.

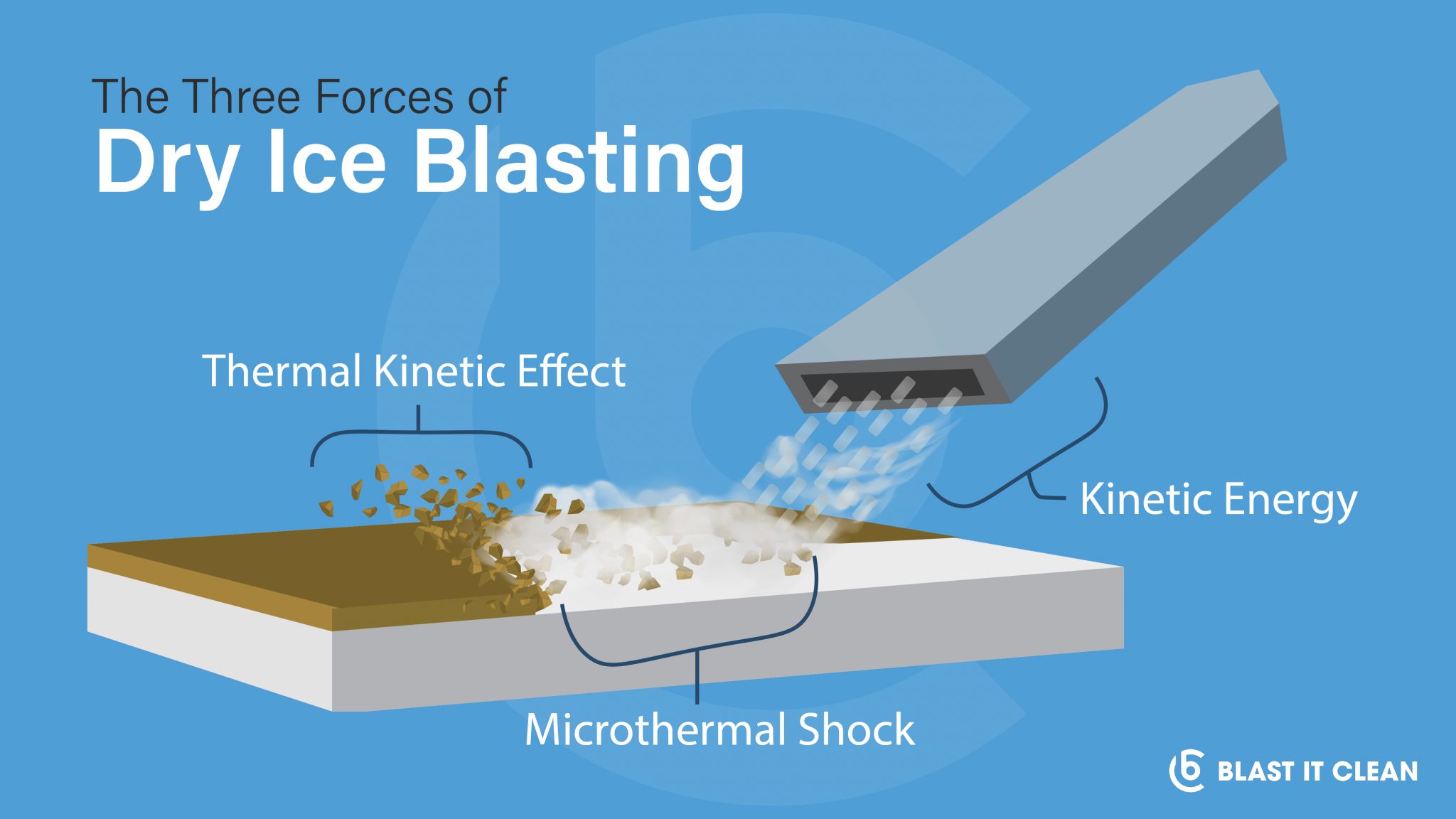

Bij Dr. DryIce gebruiken we uitsluitend droogijsreiniging — omdat het droog is, veilig voor gevoelige componenten, en geen enkele vorm van residu achterlaat. Deze techniek combineert impactkracht met thermische schok en gasexpansie, zonder ook maar één schroefje los te hoeven draaien.

Anders dan stoom- of hogedrukreiniging is droogijs volledig non-abrasief. Geen slijtage, geen vocht, geen impact op elektronische delen. Tegelijkertijd is het krachtig genoeg om aangekoekte lijmresten, vet, hars of papierstof te verwijderen — tot diep in spleten, randen en verbindingen.

Het kiezen van de juiste reinigingsmethode is een strategische keuze. Wie dat goed doet, verlengt de levensduur van zijn machines, verhoogt de uptime, en voldoet aantoonbaar aan hygiëne-, kwaliteits- en veiligheidseisen.

Net zoals geen twee machines identiek zijn, bestaat er ook geen universele reinigingsmethode. In de industriële praktijk bepaalt de aard van het vuil, de gevoeligheid van het oppervlak en de procesomgeving welke aanpak verantwoord is. Wie kiest voor gemak of snelheid boven inzicht, loopt vroeg of laat tegen schade, uitval of veiligheidsproblemen aan.

Bij Dr. DryIce kiezen we altijd doelgericht: per component, per machine, per vervuilingstype. Zo garanderen we maximale reiniging zonder risico op schade aan elektronica, coatings of fijnmechanische onderdelen.

Milieuvriendelijke methodes winnen terrein in de kartonnage-industrie — en terecht. Chemische reiniging mag dan krachtig zijn, maar brengt risico’s met zich mee: voor de machine, voor de operator en voor het milieu. Daarom zetten wij droogijsreiniging in: volledig droog, residuvrij en veilig voor mens en machine.

Hieronder een overzicht van veelgebruikte reinigingsmethodes in de industrie, inclusief hun sterke en zwakke punten:

- Ecovriendelijke materialen

- Verminderen de impact op milieu en mens

- Beperkte effectiviteit bij zware industriële vervuiling

- Chemische reiniging

- Krachtige werking bij bepaalde soorten vet of hars

- Corrosiegevaar, dampontwikkeling en afvalverwerking vereist

- Stoomreiniging

- Efficiënt bij lichte olie- en vetresten

- Niet geschikt voor gevoelige of elektronische delen

- Dry cleaning (droogijsstralen)

- Geen vocht, geen schade, geen restproduct

- Veilig voor PLC’s, motoren, gevoelige installaties

- Abrasieve reiniging

- Effectief bij roest en zware aankoeking

- Kan oppervlakken beschadigen bij verkeerd gebruik

Het plannen van regulier onderhoud en schoonmaaktaken.

Goed onderhoud is gepland onderhoud. En goed plannen betekent: weten wat, wanneer en waarom. Bij Dr. DryIce hanteren we onderhoudsintervallen die zijn afgestemd op de realiteit van de werkvloer — niet op papieren theoretische modellen.

Sommige zones moeten dagelijks worden gecontroleerd (denk aan stofophoping bij aanvoerbanden of lijmunits), andere eens per week of maand. De frequentie wordt bepaald op basis van machinegevoeligheid, vervuilingstype en faalgeschiedenis.

We maken daarbij gebruik van vaste inspectielijsten. Hierop staat niet alleen wat moet worden gereinigd, maar ook met welke methode, en welk risico speelt bij onjuiste uitvoering. Voor elke lijn stellen we een aangepast reinigingsplan op — van operator-taken tot specialistische interventies met droogijs.

Inspecties zijn geen formaliteit. Ze zijn het moment waarop potentiële defecten worden gespot, voordat ze escaleren tot storingen. En dat is precies waarom documentatie zo belangrijk is.

Elke actie wordt geregistreerd: frequentie, bevindingen, uitgevoerde handelingen. Niet alleen voor audits of rapportages, maar vooral om trends te herkennen. Zo draagt onderhoud rechtstreeks bij aan veilige werkomstandigheden en efficiënte bedrijfsvoering.

Training van medewerkers over onderhoud en reiniging van machines en apparatuur.

Een plan is slechts zo sterk als de mensen die het uitvoeren. Bij Dr. DryIce geloven we in overdracht van kennis — omdat goed getrainde operators en technici het verschil maken tussen reactief en preventief onderhoud.

We trainen teams op locatie in het herkennen van vervuilingspatronen, veilig werken met droogijs, en het correct uitvoeren van deelreinigingen. Niet elke reiniging hoeft immers extern: veel handelingen kunnen zelfstandig worden uitgevoerd mits de kennis aanwezig is.

Van on-the-job begeleiding tot korte kennissessies: ons doel is dat uw team weet wat het doet — en waarom het dat doet. Dat verhoogt de betrokkenheid en verlaagt de afhankelijkheid.

Prestaties worden gemonitord via vaste KPI’s: aantal storingsmeldingen, herstelduur, herhalingsfrequentie. Zo meten we niet alleen of er geleerd wordt, maar ook wat het oplevert.

Binnen mijn werk als industrieel reinigingsspecialist zie ik het keer op keer: problemen worden pas zichtbaar als het te laat is — tenzij u ze bewust en systematisch opzoekt. Daarvoor bestaan inspecties en audits. Niet als verplicht nummertje, maar als fundament van een betrouwbare en veilige productieomgeving.

Regelmatige inspecties en audits uitvoeren

Inspecties zijn het instrument waarmee we afwijkingen ontdekken voordat ze storingen worden. Bij Dr. DryIce integreren we structurele inspectiemomenten in elk reinigings- en onderhoudsplan. Waarom? Omdat machines die regelmatig gecontroleerd worden, minder snel falen, minder onnodige vervangingen vragen, en simpelweg beter presteren.

De methode hangt af van het type apparatuur:

- Visuele inspecties voor zichtbare verontreiniging, kleurveranderingen, lekkages of corrosie.

- Tactiele controles voor speling, hitteontwikkeling of vibratiegedrag.

- Thermografische en ultrasone audits voor gevoelige, kritieke zones.

Auditfrequentie bepalen we niet op buikgevoel, maar op basis van gebruiksintensiteit, type productie (bijv. lijm, stof, vet) en technische specificaties. In verpakkingslijnen met veel lijmresten of stofophoping zijn maandelijkse audits geen overbodige luxe — ze zijn essentieel.

Zonder documentatie heeft een inspectie geen waarde. Wij registreren bevindingen systematisch: wat is aangetroffen, welke trend valt op, welke actie volgt. Hierdoor bouwen we een kennisbasis op waarmee u bij elke volgende controle slimmer, gerichter en efficiënter handelt.

Daarnaast koppelen we audits aan concrete performance metrics: denk aan storingsfrequentie, herstelduur, vervangingskosten of energieverbruik. Zo wordt onderhoud niet alleen uitvoerend, maar ook strategisch meetbaar.

Problemen oplossen bij machines en apparatuur

Problemen oplossen begint bij het herkennen van symptomen — en eindigt bij het begrijpen van onderliggende oorzaken. In de praktijk zijn de meeste storingen in kartonnagemachines het gevolg van vuilophoping, uitgedroogde lagers, versleten onderdelen of onvoldoende smering.

Bij Dr. DryIce hanteren we altijd dezelfde basisprincipes bij storing:

- Controle van aansluitingen, kabels en sensoren — vaak is een signaalprobleem de boosdoener.

- Reiniging van filters, luchtkanalen en sensorgevoelige delen met droogijs — snel, droog en zonder risico.

- Controle en aanvulling van olie- of vetniveaus volgens de specificaties van de machinefabrikant.

Wanneer het probleem dieper zit — hydraulisch, pneumatisch of elektronisch — schakelen we via ons netwerk van OEM-partners en technici gespecialiseerde hulp in. Daarbij geldt: eerst analyseren, dan vervangen. Niet om kosten te besparen, maar om gericht en duurzaam te herstellen.

Door preventief onderhoud te combineren met gestructureerde inspecties voorkomen we dat kleine signalen uitgroeien tot grote problemen. Dat is onderhoud zoals het hoort: doordacht, veilig en onderbouwd.

Het aanpakken van veiligheidszorgen met betrekking tot het onderhoud van machines en apparatuur.

Veiligheid is geen bijzaak. In industriële omgevingen is het een kernvoorwaarde voor elke technische interventie. Machines reinigen of onderhouden zonder veiligheidsprotocollen brengt niet alleen uw mensen in gevaar, maar ook uw productie, reputatie en aansprakelijkheid.

Bij Dr. DryIce werken we uitsluitend met VCA-gecertificeerde professionals. Onze droogijstechniek is van nature veilig — geen chemicaliën, geen vocht, geen stroomgeleiding — maar we nemen geen enkel risico. Voor elke opdracht voeren we een risicoanalyse uit en hanteren we een stappenplan voor veilige toegang, afscherming en signalering.

Daarbij trainen we ook uw eigen teams. Want veiligheid stopt niet bij de externe partner: het is een gedeelde verantwoordelijkheid.

We richten onderhoud en reiniging zó in dat er geen concessies worden gedaan aan veiligheid:

- Geen demontage waar het niet nodig is.

- Geen open elektrische kasten onder spanning.

- Geen resten of dampen die achterblijven.

Alle werkzaamheden worden gedocumenteerd, inclusief gebruikte middelen, uitgevoerde controles en geconstateerde afwijkingen. Dat is niet alleen goed voor audits — het is essentieel voor een veilige, betrouwbare en gecontroleerde werkvloer.

Preventieve maatregelen zijn nodig om ongevallen te voorkomen, terwijl een effectief beleid voor hazard identification en risk assessment risico’s minimaliseert. Het opstellen van gedetailleerde procedures voor noodsituaties helpt ook bij het verminderen van potentieel gevaarlijke situaties. Het dragen van persoonlijke beschermingsmiddelen zoals handschoenen, veiligheidsbril en gehoorbescherming is cruciaal tijdens deze werkzaamheden.

Alles wat gedaan wordt moet voldoen aan de geldende regels en normen om ervoor te zorgen dat de machine of apparatuur goed functioneert en er geen schade ontstaat die kan leiden tot verlies aan productie of nog grotere problemen. Om ervoor te zorgen dat alle activiteiten voldoen aan de vereisten van de industrienormen en -voorschriften, moeten technici zich bewust zijn van hun verantwoordelijkheden met betrekking tot naleving.

Dit houdt in dat zij samenwerken met andere afdelingen binnen de organisatie om eventuele tekortkomingen in bestaande processen te identificeren die mogelijk niet overeenstemmen met de gestelde eisen. Op deze manier kunnen verbeteringen worden doorgevoerd die helpen om incidentrisico’s te beperken.

Zorgen voor naleving van de industrienormen en -regelgeving

Om de veiligheid van zowel het personeel als de machines te waarborgen is het belangrijk om aandacht te besteden aan mogelijke risico’s bij onderhoud en schoonmaakwerkzaamheden.

Het naleven van veiligheidsnormen en richtlijnen is dan ook een essentieel onderdeel van ons werk als technici in de cartonage industrie. Door deze normen nauwkeurig op te volgen, kunnen we ervoor zorgen dat onze werkzaamheden op een verantwoorde manier worden uitgevoerd.

Naast het voldoen aan veiligheidsstandaarden hebben wij ook te maken met compliance-vereisten die zijn vastgesteld door brancheorganisaties en overheidsinstanties. Deze eisen zijn gericht op kwaliteitsborging en milieuverantwoordelijkheid, waardoor wij verplicht zijn om bepaalde procedures en protocollen na te leven tijdens onze werkzaamheden.

Als technici moeten we dus niet alleen rekening houden met de fysieke aspecten van machine-onderhoud en -schoonmaak, maar ook met de juridische aspecten zoals industrienormen en wetgeving rondom milieuzorg. Om deze redenen dienen we voortdurend up-to-date te blijven over industry regulations and legal obligations die betrekking hebben op ons vakgebied, zodat we optimaal kunnen inspelen op toekomstige ontwikkelingen in de cartonage industrie.

Hieronder staan vier belangrijke punten voor het naleven van industriële normen:

- Zorg ervoor dat er altijd beschermende kleding wordt gedragen tijdens onderhouds- en schoonmaakwerkzaamheden.

- Maak gebruik van machines die voldoen aan de veiligheidsnormen om mogelijke risico’s te verminderen.

- Houd rekening met het milieu door milieuvriendelijke reinigingsmiddelen te gebruiken bij het schoonmaken van apparatuur.

- Regelmatige training voor technici over alle relevante normen is essentieel om adequaat in te kunnen spelen op toekomstige ontwikkelingen binnen ons vakgebied.

Conclusie

Schoonmaken en onderhouden van machines en apparatuur in de cartonage industrie is een belangrijk aspect om ervoor te zorgen dat het productieproces soepel verloopt. Helaas worden er vaak fouten gemaakt tijdens dit proces, wat kan leiden tot stilstand van de productielijn en zelfs veiligheidsrisico’s voor werknemers.

Het beoordelen van de effectiviteit van uw huidige reinigingsplan is daarom essentieel om eventuele tekortkomingen op te sporen. Factoren zoals de aard van de machine of apparatuur, het type vuil en de frequentie waarmee deze gebruikt wordt, moeten worden overwogen bij het selecteren van geschikte schoonmaakmaterialen.

Veelgestelde vragen

Wat zijn de meest voorkomende fouten bij machine- en apparatuuronderhoud in de kartonindustrie?

Bij het onderhouden van machines en apparatuur in de cartonage industrie zijn er verschillende fouten die vaak voorkomen. Dit kan worden voorkomen door preventieve maatregelen te nemen, zoals training programma’s voor werknemers om hen te leren hoe ze problemen kunnen herkennen voordat deze zich voordoen.

Bovendien is het belangrijk om inspectiechecklists te gebruiken om ervoor te zorgen dat alle onderdelen van de machine correct functioneren en regelmatig worden geïnspecteerd. Veiligheidsprotocollen moeten ook op hun plaats zijn om ongevallen en letsel te verminderen of zelfs te elimineren tijdens het reinigen en onderhoudswerkzaamheden aan de machines.

Ten slotte moet kwaliteitscontrole een prioriteit hebben bij elk aspect van het proces, inclusief machineonderhoud, omdat dit zal helpen om defecte producten te minimaliseren en klanttevredenheid te maximaliseren.

Hoe kan ik de effectiviteit van mijn huidige schoonmaakplan beoordelen?

Om de effectiviteit van het huidige schoonmaakplan te beoordelen, zijn evaluatiemethoden en prestatie-indicatoren essentieel. Het uitvoeren van regelmatige reinigingsaudits kan helpen om gebieden te identificeren die verbetering behoeven en strategieën voor verbetering kunnen worden ontwikkeld.

Kwaliteitscontroles moeten ook worden uitgevoerd om ervoor te zorgen dat de machines en apparatuur op hun best blijven werken en er geen kwaliteitsproblemen ontstaan als gevolg van inadequate reiniging.

Als een cartonage-onderhoudstechnicus is het belangrijk om deze methoden toe te passen om de efficiëntie van de productielijn te maximaliseren en klanten tevreden te stellen met hoogwaardige verpakkingen.

Welke factoren moet ik overwegen bij het selecteren van schoonmaakmaterialen?

Bij het selecteren van schoonmaakmaterialen voor machines en apparatuur in de cartonage industrie zijn er verschillende factoren om te overwegen. Allereerst is het belangrijk om eco-vriendelijke opties te overwegen die minder schadelijk zijn voor het milieu.

Daarnaast moet rekening worden gehouden met material compatibility, zodat de gekozen reinigingsmiddelen geen negatieve invloed hebben op machineonderdelen of andere materialen. Ook kosteneffectiviteit speelt een rol bij de keuze van schoonmaakproducten. Het is belangrijk om producten te kiezen die niet alleen effectief zijn, maar ook betaalbaar blijven binnen het budget.

Veiligheidsoverwegingen moeten ook in acht worden genomen bij het kiezen van schoonmaakmiddelen, waarbij geschikte beschermende uitrusting wordt gebruikt en waarschuwingsetiketten nauwlettend worden gevolgd. Ten slotte kan de reputatie van een merk ook belangrijk zijn bij het bepalen van welke schoonmaakmaterialen moeten worden gebruikt voor specifieke machines en apparatuur in de kartonnage-industrie.

Hoe bepaal ik de frequentie van onderhouds- en schoonmaaktaken voor specifieke machines en apparatuur?

Een belangrijk aspect van het onderhouden en schoonmaken van machines en apparatuur in de cartonage industrie is het bepalen van de frequentie van deze taken.

Om dit te doen, moet er een gedetailleerd onderhoudsschema worden opgesteld dat rekening houdt met verschillende factoren zoals de intensiteit van gebruik, omgevingsfactoren en andere variabelen die invloed kunnen hebben op de prestaties en levensduur van het materiaal.

Het gebruik van een uitgebreide reinigingschecklist kan helpen bij het vaststellen welke specifieke stappen nodig zijn voor elke machine of apparaat. Naast regelmatige visuele inspecties moeten ook periodieke grondige inspecties plaatsvinden om eventuele defecten tijdig te detecteren.

Een duidelijk bijgehouden onderhoudslogboek zal waardevol blijken te zijn bij het beoordelen van de efficiëntie en effectiviteit van elk onderhoudsschema, inclusief hoe vaak taken dienen te worden uitgevoerd.

Op basis hiervan kan dan weer een nieuwe assessment gemaakt worden over wat een passend interval zou zijn voor toekomstige onderhoudsroutines.

Wat zijn de gevolgen van het niet naleven van de normen en regelgeving van de industrie met betrekking tot machine- en apparatuuronderhoud?

Het niet naleven van de industrienormen en -voorschriften met betrekking tot het onderhoud van machines en apparatuur kan ernstige juridische gevolgen hebben voor bedrijven in de kartonage-industrie. Er zijn ook potentiële veiligheidsrisico’s die kunnen ontstaan als machines niet regelmatig worden schoongemaakt en onderhouden, zoals storingen of ongevallen op de werkplek.

Bovendien kan het negeren van deze normen leiden tot aanzienlijke stilstandskosten wanneer reparaties nodig zijn, evenals een kortere levensduur van de apparatuur. Ten slotte kan non-compliance invloed hebben op de kwaliteit van producten die door dergelijke machines worden geproduceerd.

Het is daarom essentieel om te voldoen aan alle relevante voorschriften en richtlijnen om ervoor te zorgen dat uw apparatuur efficiënt werkt en veilig blijft voor iedereen op de werkplek.